Szczegóły projektu: Parametry planowania

W artykule opisano różne parametry planowania, których można użyć w Business Central.

Sposób kontroli dostawy zapasów przez system planowania jest określony przez różne ustawienia na stronach Kartoteka zapasu, Jedn. składowania zapasu lub Ustawienia produkcji. W poniższej tabeli wyjaśniono, w jaki sposób system planowania korzysta z tych ustawień.

| Cel | Ustawienia | |

|---|---|---|

| Określić, czy zapas ma zostać zaplanowany | Zasady ponownego zamawiania = Pusty | |

| Określić, kiedy należy zamówić ponownie zapas | Przedział czasu Poziom ponownego zamówienia Tolerancja czasu realizacji |

|

| Określić, ile należy zamówić ponownie | Ilość zapasu bezpieczeństwa Zasady ponownego zamawiania: - Stała ilość ponownego zamówienia plus Ilość ponownego zamówienia - Ilość maksymalna plus Maksymalna ilość zapasów - Zamówienie - Partia za partię |

|

| Optymizacja czasu i ilości ponownego zamówienia | Okres ponownego planowania Okres akumulacji partii Okres tolerancji |

|

| Zmodyfikować zamówienia dostawy | Minimalna wielkość zamówienia Maksymalna wielkość zamówienia |

Mnożnik zamówień |

| Rozgraniczyć planowany zapas | Zasady produkcyjne: - Produkcja na magazyn - Produkcja na zamówienie |

Określenie planowania zapasu

Aby uwzględnić zapas lub jednostkę składowania zapasu w procesie planowania, należy przypisać do nich zasady ponownego zamawiania. W przeciwnym razie konieczne będzie zaplanowanie ręcznie, na przykład za pomocą funkcji Planowanie zleceń.

Określenie czasu ponownego zamówienia

Propozycje ponownego zamówienia są generalnie zwolnione tylko wtedy, gdy przewidywana ilość dostępna spadła do lub poniżej danej ilości. Poziom ponownego zamówienia określa ilość. W innym przypadku będzie równa zeru. Zero może zostać skorygowane przez wprowadzenie ilości zapasu bezpieczeństwa. Jeśli zdefiniowano określoną tolerancję czasu realizacji, propozycja będzie dostarczona w okresie przed wymaganym terminem realizacji.

Pole Przedział czasu jest używane przez zasady poziomu ponownego zamówienia (Stała ilość ponownego zamów. i Maksymalna ilość). Poziom zapasów jest sprawdzany po każdym przedziale czasu. Pierwszy przedział czasu rozpoczyna się w dniu daty początkowej planowania.

Uwaga

Przy obliczaniu przedziałów czasu, system planowania ignoruje wszystkie działające kalendarze określone w polu Kod kalendarza podstawowego na stronach Dane firmy i Kartoteka lokalizacji.

Domyślna tolerancja czasu realizacji na stronie Ustawienia produkcji powinna być ustawiona jako co najmniej jeden dzień. Termin realizacji zapotrzebowania może być znany, ale nie godzina realizacji. Planowanie jest planowane wstecz, aby pokryć zapotrzebowanie brutto. W przypadku braku określenia tolerancji czasu realizacji, zapasy mogą dotrzeć zbyt późno, aby pokryć zapotrzebowanie.

Pola Okres ponownego planowania, Okres akumulacji partii i Okres tolerancji także odgrywają rolę w określeniu, kiedy należy ponownie złożyć zamówienie. Dodatkowe informacje zamieszczono w sekcji Optymalizacja czasu i ilości ponownego zamówienia.

Określenie ilości ponownego zamówienia

Jeśli system planowania wykryje potrzebę ponownego zamówienia, zasady ponownego zamawiania są używane do określenia, kiedy i ile należy zamówić.

Niezależnie od zasad ponownego zamawiania, system planowania zazwyczaj działa według poniższych zasad:

- Ilość propozycji zamówienia jest obliczona tak, aby spełniała określony minimalny poziom magazynowy zapasu, zazwyczaj ilość zapasu bezpieczeństwa. Jeśli nic nie jest określone, minimalny poziom magazynowy jest równy zeru.

- Jeśli przewidywane dostępne zapasy są poniżej ilości zapasu bezpieczeństwa, sugerowana jest dostawa zaplanowana wstecz. Ilość zamówienia wypełni co najmniej ilość zapasu bezpieczeństwa i może być zwiększona przez zapotrzebowanie brutto w przedziale czasu przez zasady ponownego zamawiania oraz modyfikatory zamówienia.

- Jeśli przewidywane zapasy są w lub poniżej punktu ponownego zamówienia (obliczonego z agregowanych zmian w przedziale czasu) i powyżej ilości zapasu bezpieczeństwa, sugerowane jest zaplanowane do przodu zamówienie wyjątku. Ilość zamówienia określą zapotrzebowanie brutto i zasady ponownego zamawiania. Ilość zamówienia dotrze do co najmniej punktu ponownego zamówienia.

- Jeśli zaistnieje więcej zapotrzebowania brutto o terminie realizacji przed datą końcową propozycji zamówienia zaplanowanego do przodu, a to zapotrzebowanie zrzuci aktualnie obliczone przewidziane dostępne zapasy poniżej ilości zapasu bezpieczeństwa, ilość zamówienia jest zwiększona tak, aby nadrobić deficyt. Sugerowane zamówienie dostawy jest następnie planowane wstecz z terminu realizacji zapotrzebowania brutto, które naruszyłoby ilość zapasu bezpieczeństwa.

- Jeśli pole Przedział czasu nie jest wypełnione, zostanie dodane tylko zapotrzebowanie brutto o tym samym terminie realizacji.

Zasady ponownego zamawiania

Poniższe zasady ponownego zamawiania wpływają na ilość ponownie zamawianą. Dodatkowe informacje zamieszczono w artykule Szczegóły projektu: Obsługa zasad ponownego zamawiania.

| Zasada ponownego zamawiania | Opis |

|---|---|

| Stała ilość ponownego zamówienia | Ilość zamówienia będzie równa lub większa od ilości ponownego zamówienia. Może być zwiększona tak, żeby spełnić zapotrzebowanie na wymaganym poziomie zapasów. Te zasady ponownego zamawiania są zazwyczaj stosowane z poziomem ponownego zamówienia. |

| Ilość maksymalna | Ilość zamówienia będzie obliczona tak, aby spełniła maksymalną ilość zapasów. Jeśli użyte są modyfikatory, maksymalna ilość zapasów może być naruszona. Nie jest zalecane użycie przedziału czasu razem z maksymalną ilością. Przedział czasu zostanie zazwyczaj unieważniony. Te zasady ponownego zamawiania są zazwyczaj stosowane z poziomem ponownego zamówienia. |

| Zamówienie | Ilość zamówienia będzie obliczona tak, aby spełniała każde zdarzenie zapotrzebowania, a zestaw zapotrzebowania i dostawy zostanie połączony aż do wykonania. Pod uwagę nie są brane żadne parametry planowania. |

| Partia za partię | Ilość jest obliczana w taki sposób, aby pokryć zapotrzebowanie, które jest należne w przedziale czasowym. |

Optymizacja czasu i ilości ponownego zamówienia

Planista dopasowuje parametry planowania, aby ograniczyć sugestie ponownego zaplanowania, akumulować zapotrzebowanie (dynamiczną ilość ponownego zamówienia) oraz uniknąć nieistotnych akcji planowania. Poniższy okres ponownego zamówienia pomaga zoptymalizować czas i ilość ponownego zamówienia.

| Pole | Opis |

|---|---|

| Okres ponownego planowania | To pole jest używane do określenia, czy komunikat akcji powinien ponownie zaplanować istniejące zamówienie, czy je anulować i utworzyć nowe. Istniejące zamówienie zostanie zaplanowane ponownie podczas jednego okresu ponownego planowania, przed bieżącą dostawą i do jednego okresu ponownego planowania bieżącej dostawy. Uwaga: Ten parametr działa tylko z zasadą ponownego zamawiania Partia za partię . |

| Okres akumulacji partii | Z zasadami ponownego zamawiania Partia za partię, to pole jest używane do akumulacji kilku potrzeb dostawy w jedno zamówienie dostawy. Z pierwszej planowanej dostawy system akumuluje wszystkie potrzeby dostawy w poniższym okresie akumulacji partii w jedną dostawę, umieszczaną pod datą pierwszej dostawy. Zapotrzebowanie poza okresem akumulacji partii nie jest pokrywane przez tę dostawę. |

| Okres tolerancji | To pole jest używane do uniknięcia podrzędnego ponownego planowania istniejącej dostawy w czasie. Zmiany z daty dostawy do jednego okresu tolerancji z daty dostawy nie utworzą żadnych komunikatów akcji. Okres tolerancji określa czas, w którym nie są pożądane propozycje systemu planowania ponownego planowania istniejących zamówień dostawy do przodu. Limituje to liczbę nieistotnych ponownych planowań istniejącej dostawy na późniejszą datę, jeśli nowa data znajduje się w okresie tolerancji. W wyniku, dodatnia delta między sugerowaną nową datą dostawy i oryginalną datą dostawy zawsze będzie większa niż okres tolerancji. |

Uwaga

Z zasadami ponownego zamawiania Partia za partię, wartość pola Okres akumulacji partii musi być równa lub większa od wartości pola Okres tolerancji. W innym przypadku, okres tolerancji zostanie zmniejszony podczas procedury planowania do dopasowania okresu akumulacji partii.

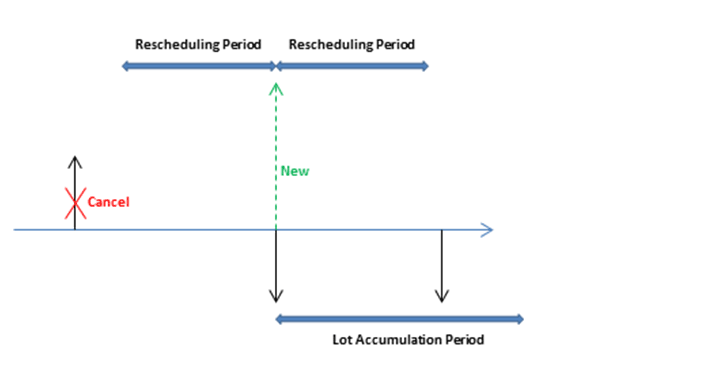

Czas okresu ponownego planowania, okresu tolerancji i okresu akumulacji partii opiera się na dacie dostawy. Przedział czasu opiera się na dacie początkowej planowania, jak pokazano na poniższej ilustracji.

W poniższych przykładach, czarne strzałki reprezentują istniejące dostawę (w górę) i zapotrzebowanie (w dół). Czerwone, zielone i pomarańczowe strzałki to sugestie planowania.

Przykład 1: Zmieniona data jest poza okresem ponownego planowania, co powoduje anulowanie istniejącej dostawy. Aby pokryć zapotrzebowanie w okresie akumulacji partii, sugerowana jest nowa dostawa.

Przykład 2: Zmieniona data jest w okresie ponownego planowania, co powoduje ponowne zaplanowanie istniejącej dostawy. Aby pokryć zapotrzebowanie poza okresem akumulacji partii, sugerowana jest nowa dostawa.

Przykład 3: W okresie tolerancji istnieje zapotrzebowanie, a ilość dostawy w okresie akumulacji partii równa się ilości dostawy. Następne zapotrzebowanie jest odkryte i nowa dostawa jest sugerowana.

Przykład 4: W okresie tolerancji istnieje zapotrzebowanie, a dostawa pozostaje w tym samym dniu. Jednak bieżąca ilość dostawy nie pokrywa zapotrzebowania w okresie akumulacji partii. Zostanie zasugerowana akcja zmiany ilości dla istniejącego zamówienia dostawy.

Wartości domyślne: Wartość domyślna pola Przedział czasu i trzech pól okresu ponownego zamówienia jest pusta. Dla wszystkich pól, oprócz pola Okres tolerancji, oznacza to 0D (zero dni). Jeśli pole Okres tolerancji jest puste, zostanie użyta wartość globalna w polu Domyślny okres tolerancji na stronie Ustawienia produkcji.

Modyfikacja zleceń dostawy

Gdy ilość propozycji zamówienia została obliczona, jeden lub więcej modyfikatorów zamówienia może ją skorygować. Na przykład, maksymalna wielkość zamówienia jest większa lub równa minimalnej wielkości zamówienia, która jest większa lub równa mnożnikowi zamówień.

Ilość jest zmniejszona, jeśli przekracza maksymalną wielkość zamówienia. Jest ona zwiększona, jeśli jest poniżej minimalnej wielkości zamówienia. Jest też zaokrąglana tak, aby odpowiadała określonemu mnożnikowi zamówień. Pozostająca ilość używa tych samych korekt, dopóki całe zapotrzebowanie nie zostanie przekonwertowane w propozycje zamówień.

Rozdzielenie zapasu

Pole Zasady produkcyjne na stronie Kartoteka zapasu określa, jakie inne zamówienia są proponowane w obliczeniach MRP.

Jeśli jest użyta opcja Produkcja na magazyn, zamówienia dotyczą tylko danego zapasu.

Jeśli jest użyta opcja Produkcja na zlecenie, system planowania przeanalizuje BOM produkcyjny zapasu i utworzy połączone propozycje zamówienia dla zapasów niższego poziomu, które też są określone jako produkowane na zlecenie. Jest to kontynuowane tak długo, jak w malejących strukturach BOM-u istnieją zapasy produkowane na zlecenie.

Wykorzystywanie kodów niższego poziomu do zarządzania zapotrzebowaniem

Wykorzystywanie kodów niższego poziomu do zarządzania zapotrzebowaniem na wskaźniki postępu komponentów poprzez niższe poziomy BOM-u. Dodatkowe informacje dotyczące kodów niższego poziomu zamieszczono w sekcji Priorytet zapasu / kod niższego poziomu.

Przypisywanie kodu niższego poziomu jest możliwe w strukturze produktu lub w dostępnym BOM-ie. Poziom 0 - zapas końcowy to ostateczny poziom kompletacji. Im wyższy numer kodu niższego poziomu, tym niżej zapas znajduje się w hierarchii. Na przykład, zapasy końcowe z kodem niższego poziomu 0 oraz części zapasów, wchodzące w skład kompletacji zapasu końcowego, mają kody niższego poziomu 1, 2, 3 itd. Zapewnia to zgodność procesu planowania komponentu z wymaganiami dotyczącymi wszystkich części numerów wyższego poziomu. Podczas ponownego obliczania planu, BOM jest rozwijany w arkuszu planowania, a zapotrzebowanie brutto dla poziomu 0 jest przekazywane w dół w poziomach planowania jako zapotrzebowanie brutto dla kolejnego poziomu planowania.

Na stronie Ustawienia produkcji użyj przełącznika Dynamiczny kod niższego poziomu, aby określić, czy kody niższego poziomu dla każdego komponentu w strukturze produktu będą przypisywane od razu. W przypadku dużej ilości danych wykonanie tej funkcji może niekorzystnie wpłynąć na wydajność programu, na przykład podczas automatycznej korekty kosztu. Tej funkcji nie można cofnąć i dlatego też warto wcześniej rozważyć jej użycie.

Jako alternatywy automatycznej kalkulacji uruchamianej dynamicznie po wybraniu pola można użyć zadania wsadowego Oblicz kod niższego poziomu z menu Produkcja poprzez wybranie opcji Projektowanie produktu, Oblicz kod niższego poziomu.

Ważne

Jeżeli użytkownik nie włączy przełącznika Dynamiczny kod niższego poziomu, należy uruchomić zadanie wsadowe Oblicz kod niższego poziomu przed obliczeniem planu dostaw (zadanie wsadowe Oblicz plan).

Uwaga

Pomimo włączenia pola Dynam. kod niższego poziomu, kody niższego poziomu komponentów zapasu mogą nie zmieniać się dynamicznie, jeżeli BOM nadrzędny został usunięty lub oznaczony jako niezatwierdzony. Może to skutkować pojawieniem się trudności w dodawaniu nowych zapasów do struktury produktu ze względu na przekroczoną liczbę kodów niższego poziomu. W przypadku dużych struktur produktu, które wyczerpały limit kodów niższego poziomu, zaleca się częste uruchamianie zadania wsadowego Kalkuluj kod niższego poziomu w celu utrzymania struktury.

Zobacz też

Szczegóły projektu: Obsługa zasad ponownego zamawiania

Szczegóły projektu: Bilansowanie zapotrzebowania i dostaw

Szczegóły projektu: Centralne koncepcje systemu planowania